7가지 모범 사례로 살펴보는 총량 피킹 가이드

7가지 모범 사례를 통해 물류창고의 총량 피킹(batch picking)을 종합적으로 살펴보세요.

Picking is a crucial stage in the order fulfillment journey. However, a significant challenge to warehouse efficiency arises when workers spend excessive time picking items for a single order.

There are several approaches to the picking process, including pick-to-order, zone, wave, cluster, and notably, batch picking, which stands out for its efficiency.

Batch picking is particularly beneficial when there are multiple identical orders to fulfill at the same time, for example during peak seasons.

This article delves into the intricacies of batch picking, comparing it with other picking methods, exploring its suitability for different business models, and examining the challenges and best practices associated with its implementation. Additionally, we explain how automated goods-to-person systems such as AutoStore enhance batch picking processes even further, showcasing how modern solutions are revolutionizing warehouse operations.

총량 피킹이란?

Batch picking is a process used in warehouses and distribution centers where a worker collects multiple orders simultaneously. In this method, the worker follows a picking list that includes items from several orders. The items are gathered in a batch and then sorted later into individual orders. This approach differs from picking one complete order at a time, and it aims to increase efficiency. In a manual warehouse, batch picking can reduce the amount of trips a worker needs to make around the warehouse. In an automated warehouse, batch picking can reduce the amount of times the system needs to deliver products to the picker.

총량 피킹이 실제로 어떻게 이루어지는지 아래에서 자세히 살펴보겠습니다.

Batch picking in practice: The online bookstore example

Here’s an example of how batch picking works through the lens of an online bookstore.

- Order aggregation and list creation: The warehouse receives several orders from different customers. Each order contains various different books. The warehouse management system (WMS) combines these orders into batch lists for each book. For instance, 10 customers ordered "Harry Potter and the Philosopher's Stone" and 5 customers ordered "Star Wars: The Return of the Jedi".

- Picking: The warehouse worker uses the lists and picks 10 copies of the Harry Potter book and places it in separate containers for each customer. They then pick 5 copies of the Star wars book and places them in each container accordingly. This means they can pick several products in batches, saving time. If the warehouse operates with an AutoStore, the worker will pick these books from inventory Bins presented at the workstation and place them in containers as depicted above. If the warehouse is manual, the warehouse worker will walk around the warehouse, and pick the various books in batches from different aisles in the warehouse.

- Sorting: If you don't want to sort orders immediately as described above, you can first complete the picking, then do sortation as a separate step. After picking all the required books from the batch picking lists, the worker would bring them to a sorting station. There, the batch of books will be divided into individual containers for each order. This is more often the case in a manual warehouse.

Another point to be aware of is that if the order picking is automated, it is also possible to automate sortation, enhancing efficiency even further. Upon picking the products e.g. from the AutoStore workstation, instead of placing them in individual containers, the warehouse worker can place them on a conveyor or individual mobile robots that will be integrated with the WMS and automatically sort the orders into separate containers. - Order accuracy check: A quality check is conducted to ensure each order is complete and accurate. This step is crucial to avoid errors like missing titles or incorrect quantities. Automating the picking and sortation process should reduce errors significantly.

- Packaging and dispatch: Once sorted and checked, each order is packaged. The orders are then dispatched to the respective customers, completing the batch picking process.

총량 피킹의 개념을 완전히 이해하려면 다른 피킹 방법과 비교하면서 전체적인 그림을 그려보는 것이 중요합니다.

총량 피킹과 다른 피킹 방법의 차이점

물류창고 운영에 적합한 피킹 방법을 선택하는 것은 효율성과 생산성을 위해 필수적입니다. 총량 피킹, 개별 주문 피킹, 웨이브 피킹, 존 피킹, 케이스 피킹은 각각 다른 운영 요구사항에 맞는 고유한 특성을 가지고 있습니다. 각각의 피킹 방법과 총량 피킹을 비교하면서 다양한 피킹 방법에 대해 하나씩 자세히 알아보겠습니다.

총량 피킹과 개별 주문 피킹의 차이점

As introduced above, batch picking consolidates order lines from multiple orders, improving picks per storage location. This method enhances efficiency, for example in systems like AutoStore, by increasing picks per Bin presentation. Batch picking necessitates later sorting of items, using systems like put-walls or sorters. This method is more efficient than individual order picking, where each Bin presentation represents a single order line. However, it should be noted that batch picking requires sophisticated software for managing the flow of batches.

총량 피킹과 웨이브 피킹 및 존 피킹의 차이점

웨이브 피킹: 웨이브 피킹은 배송 시간 등의 기준에 따라 피킹 작업을 별개의 웨이브로 예약합니다. 유사한 품목을 그룹화하는 총량 피킹과 달리 웨이브 피킹은 기본적으로 주문 라인을 그룹화하지 않습니다.

존 피킹: 존 피킹(zone picking)은 물류창고를 여러 구역으로 나누고 피킹 작업자가 특정 구역을 담당합니다. 피킹 작업자가 물류창고 전체를 돌아다니는 총량 피킹과 달리, 존 피킹은 피킹 작업자가 자신이 맡은 구역(zone) 내에서 여러 건의 주문에 해당되는 품목을 피킹합니다.

총량 피킹과 케이스 피킹의 차이점

케이스 피킹은 제품의 전체 케이스 또는 상자를 피킹하는 작업으로, 대량의 주문이 접수되었거나 제품이 사전 포장된 경우에 주로 사용됩니다. 다양한 개별 품목을 피킹해야 하는 총량 피킹과 달리, 케이스 피킹은 일반적으로 피킹 후 분류 작업이 덜 복잡합니다. 총량 피킹은 다양한 개별 품목을 피킹한 후 나중에 분류해야 하기 때문에 시간이 더 많이 소요될 수 있지만, 케이스 피킹은 일반적으로 미리 분류되어 있는 더 큰 단위의 품목을 처리합니다.

다른 피킹 방법과의 비교를 통해 총량 피킹은 별도의 분류 단계가 필요하지만 같은 상품끼리 그룹화하여 작업 효율성을 높일 수 있다는 점을 알 수 있습니다. 반면에 개별 주문 피킹은 총량 피킹보다 더 간단하지만 효율성이 떨어지며, 웨이브 피킹과 존 피킹은 각각 일정 관리 및 구역별 작업에 중점을 두는 것이 특징입니다. 케이스 피킹은 사전에 포장된 더 큰 단위의 품목을 처리하는 데 탁월하므로 특정 운영 환경에서 더 효율적일 수 있습니다.

그렇다면 다른 피킹 방법보다 총량 피킹을 더 우선적으로 고려해야 하는 경우는 언제이며, 어떤 업계에서 총량 피킹이 더 빛을 발할까요?

총량 피킹을 고려해야 하는 경우(업종별)

총량 피킹은 다음과 같은 특정 운영 요건에 부합하는 비즈니스에서 특히 효과적입니다:

- 이커머스 플랫폼: 이커머스 비즈니스는 주문량이 많고 상품의 종류가 다양하기 때문에 총량 피킹을 도입하면 주문에 포함된 여러 품목을 효율적으로 처리할 수 있습니다.

- 유사한 SKU가 많은 경우: 수요가 많은 유사한 SKU가 포함된 다수의 주문을 처리해야 하는 경우 총량 피킹을 통해 효율성을 크게 높일 수 있습니다. 소수의 인기 품목이 주문의 대다수를 차지하는 업종에서 흔히 볼 수 있습니다.

- 높은 처리량을 필요로 하는 경우: 소매점이나 물류센터와 같이 많은 주문을 신속하게 처리해야 하는 작업장에서 총량 피킹을 도입하면 물류창고 내 이동 시간을 효율적으로 줄일 수 있습니다.

요약하자면, 총량 피킹은 제품의 범위가 다양하고 주문량이 많은 환경에 적합하며, 특히 이커머스 업계와 피킹 작업자의 이동 시간을 줄이는 것이 중요한 기타 업종에서 큰 효과를 발휘합니다.

총량 피킹의 장단점

총량 피킹은 여러 가지 이점을 제공하지만 특유의 문제점도 있습니다. 총량 피킹의 장단점을 이해하면 총량 피킹이 비즈니스의 특정 요구사항에 적합한지 평가하는 데 도움이 될 수 있습니다.

총량 피킹의 장점

- 효율성 향상: 총량 피킹은 다수의 주문에 포함된 품목을 동시에 처리하므로 피킹 작업자가 이동해야 하는 횟수가 줄어들어 전반적인 운영 효율성이 향상됩니다.

- 피킹 작업자의 이동 시간 단축: 총량 피킹 방식은 피킹 작업자가 물류창고 내에서 이동해야 하는 거리를 크게 줄여 시간과 에너지를 절약할 수 있습니다.

- 대규모 작업에 최적화: 앞서 언급했듯이 이커머스 플랫폼처럼 주문에 다양한 품목이 포함되는 경우가 많은 비즈니스에서 총량 피킹이 특히 큰 효과를 발휘합니다.

총량 피킹의 단점

- 작업 후반부의 효과 저하: 총량 피킹의 문제점 중 하나는 작업이 진행됨에 따라 나중에는 동일한 상품끼리 효율적으로 그룹화하기 힘들 수 있다는 점입니다. 작업 초반에는 동일한 상품이 많기 때문에 효율적으로 그룹화할 수 있지만, 후반에는 그룹화하기 애매한 개별 상품이 많아지기 때문에 총량 피킹의 효과가 떨어질 수 있습니다.

- 분류에 필요한 인력 증가: 총량 피킹은 품목을 보관 장소에서 꺼내기 위한 이동 소요를 줄일 수 있지만, 풋월(put-wall) 또는 유사한 분류 시스템을 사용하면 이동 거리가 증가할 수 있습니다. 이동 거리가 늘어난다고 해서 반드시 안 좋은 것은 아니지만, 어떤 방식으로 얼마나 이동해야 하는지에 따라 효과가 달라질 수 있습니다.

- 계획 및 소프트웨어 요구사항의 복잡성: 효과적인 총량 피킹을 위해서는 주문의 성격과 배치(batch)의 흐름을 관리하는 정교한 소프트웨어가 필요하므로 계획 및 운영 프로세스가 복잡해집니다.

- 피킹 후 분류 작업이 필요함: 상품을 배송 컨테이너에 직접 피킹하는 방식과 달리 총량 피킹은 추가적인 분류 단계가 필요하므로 시간이 더 오래 걸리고 복잡해질 수 있습니다.

정리하자면, 총량 피킹은 효율성을 높이고 이동 거리를 줄이므로 대규모 작업에 이상적입니다. 그러나 작업 후반부로 갈수록 효과가 떨어지고, 분류 프로세스가 복잡할 수 있습니다. 총량 피킹이 특정 물류창고 환경에 적합한지 판단하려면 이러한 장단점을 잘 따져봐야 합니다.

총량 피킹을 성공적으로 도입하기 위한 7가지 모범 사례

물류창고에 총량 피킹을 도입하려면 총량 피킹 운영을 제대로 이해하는 가운데 신중하게 계획해야 합니다. 효과적인 총량 피킹을 위한 몇 가지 모범 사례는 다음과 같습니다:

- 상품 구색 및 주문 성격(프로필)에 대한 이해: 상품 구색과 주문의 성격에 대해 심층적으로 이해하는 것이 매우 중요합니다. 영업/마케팅 캠페인을 실시하거나 새로운 상품이 추가되면서 주문의 성격이 변경될 경우 총량 피킹 전략의 효율성에 어떤 영향을 미칠 수 있는지 파악해야 합니다. 더 이상 총량 피킹에 적합하지 않은 방향으로 주문의 성격이 변할 경우 효율성이 저하될 수 있습니다.

- 주문의 성격에 대한 정기적인 검토: 주문의 성격과 구성을 정기적으로 분석하여 총량 피킹에 어떤 영향을 미치는지 파악해야 합니다. 시간의 경과에 따른 변화를 추적하고 그에 따라 전략을 조정하는 것도 여기에 포함됩니다.

- 주요 부서와의 소통: 영업, 마케팅, 재고 관리 등 상품 구성에 영향을 미치는 부서와 원활하고 개방된 소통을 유지해야 합니다. 이러한 부서의 결정이 주문의 성격에 직접적인 영향을 미쳐 결과적으로 총량 피킹 프로세스의 효율성에 영향을 줄 수 있습니다.

- 단일 주문 라인 주문에 대한 혁신적인 접근 방식: 해당되는 주문 라인이 하나이고 수량이 1개인 주문이 접수될 경우, 유사한 주문을 모두 그룹화합니다. 그룹으로 묶은 후 모든 품목을 하나의 큰 컨테이너에 넣습니다. 그런 다음 이 컨테이너를 포장 스테이션으로 가져가 개별 품목을 스캔하고 포장하여 발송합니다. 이 방식은 상품을 분류할 필요가 없으므로 이러한 유형의 주문이 접수되었을 때 생산성이 크게 향상됩니다.

- 기술 및 소프트웨어 활용: 총량 피킹 프로세스를 최적화할 수 있는 고급 창고 관리 시스템(WMS) 및 기타 기술을 활용하세요. 이러한 도구는 배치 목록을 효율적으로 생성하고, 주문의 성격과 구성 변화를 추적하고, 변화하는 데이터에 따라 실시간으로 작업을 조정하는 데 도움이 될 수 있습니다.

- 지속적인 교육 및 피드백: 피킹 작업자가 총량 피킹 기술에 대한 역량을 제대로 갖추도록 관련 교육을 내실있게 실시하세요. 정기적으로 피드백을 보고받는 자리를 마련하면 개선이 필요한 부분을 파악하여 필요에 따라 전략을 조정할 수 있습니다.

- 운영의 유연성: 변화하는 비즈니스 요구에 따라 총량 피킹 전략을 조정할 수 있도록 준비하세요. 서로 다른 주문량, 계절에 따른 변화, 그 밖의 시시각각 변하는 시장 요인에 대처하기 위해서는 유연성이 중요합니다.

이러한 모범 사례를 준수하면 물류창고에서 총량 피킹을 효과적으로 도입하여 효율성과 주문 처리 속도를 높이고 전반적인 운영 성과를 개선할 수 있습니다.

오토스토어 기술의 통합을 통한 총량 피킹 최적화

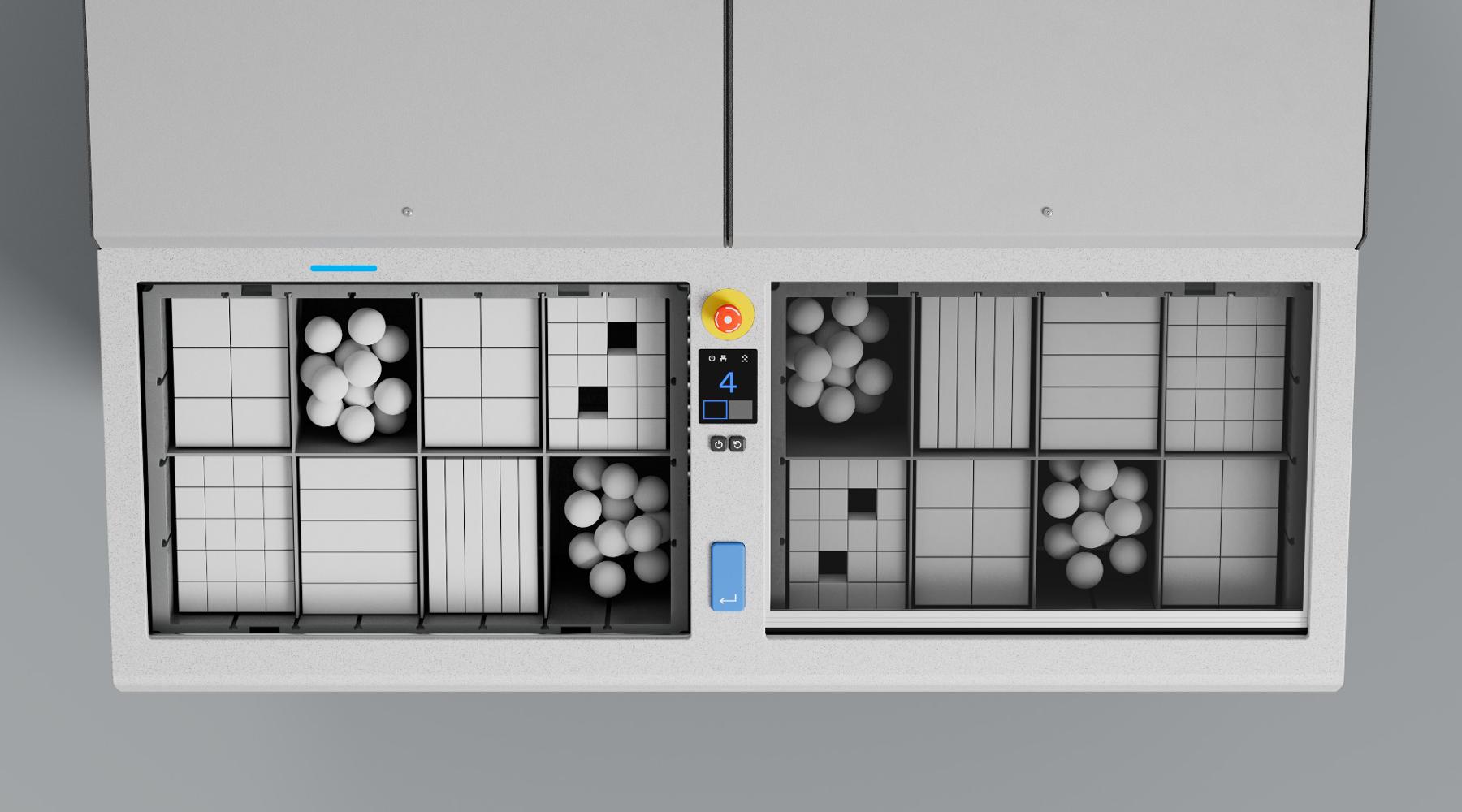

오토스토어는 물류창고에서 총량 피킹 프로세스의 능률을 크게 향상시키며, 특히 퓨전포트(FusionPort)에서 이러한 장점이 두드러집니다. 이 혁신적인 시스템은 소스 빈과 다수의 타겟 빈을 모두 능숙하게 처리할 수 있으며 이는 총량 피킹에 완벽하게 부합합니다. 퓨전포트는 컨베이어 시스템과 손쉽게 통합할 수 있도록 설계되어 빈이 원활하고 효율적으로 이동하도록 보장하며, 이는 성공적인 총량 피킹을 이루는 중요한 구성요소입니다.

또한 오토스토어 시스템은 트랜스퍼 셀(transfer cell)을 활용하여 이러한 프로세스의 효율성을 더 크게 향상시킵니다. 트랜스퍼 셀은 피킹 후 단계에서 매우 중요한 역할을 하며, 소스 토트를 여러 개의 타겟이 장착된 맞춤형 워크스테이션으로 효율적으로 재배치합니다. 이를 통해 총량 피킹 작업의 핵심 단계인 분류 프로세스가 더욱 간소화됩니다.

오토스토어 시스템은 로봇을 활용한 피킹 분야에서 특히 큰 효과를 발휘합니다. 오토스토어 시스템은 품목이 로봇 피킹에 적합한 경우 총량 피킹을 지원하도록 설계되었습니다. 오토스토어 시스템을 사용하면 빈을 작업자에게 한 번 전달할 때마다 더 많은 피킹이 가능하므로 빈을 교환해야 하는 필요성이 줄어들어 로봇의 작업 효율성과 전체 처리량이 향상됩니다.

오토스토어 시스템을 보완하는 창고 관리 시스템(WMS) 및 무선 주파수(RF) 스캔과 같은 기술은 총량 피킹 프로세스에서 빼놓을 수 없는 요소입니다. WMS는 주문의 성격과 재고 데이터를 분석하여 효율적인 배치를 구성하고 주문 그룹화를 최적화하여 효율성을 극대화하는 데 중요한 역할을 합니다. 한편 RF 스캐닝 기술은 정확성과 속도를 유지하는 데 핵심적인 역할을 하며, 피킹 프로세스 중에 품목을 빠르게 식별하고 확인하여 오류를 줄이고 운영 효율성을 향상시킵니다.

오토스토어 시스템의 첨단 분류 및 피킹 기능과 WMS 및 RF 스캐닝 기술의 정밀성이 결합되면 강력하고 원활한 프레임워크가 형성됩니다. 이러한 기술의 통합을 통해 주문 처리의 정확성과 속도를 유지하면서 분류 및 피킹 프로세스의 효율성을 보장하여 최신 물류창고에서 총량 피킹 작업을 최적화할 수 있습니다.

마치며

본 가이드에서 총량 피킹에 대해 살펴보면서 총량 피킹이 단순한 기술이 아니라 신중한 고려와 계획이 필요한 종합적인 전략이라는 것을 알게 되셨을 것입니다. 다른 피킹 방법과 차별화되는 세부적인 차이를 이해하고 총량 피킹을 적용하는 데 적합한 상황을 파악하여 총량 피킹을 창고 관리의 강력한 도구로 활용할 수 있습니다.

핵심은 총량 피킹의 장점과 단점 간의 균형을 맞추는 데 있습니다. 총량 피킹은 효율성 향상 및 이동 시간 단축과 같은 고유한 장점을 제공하는 반면, 정교한 소프트웨어 및 분류 메커니즘이 필요하기 때문에 이러한 장단점을 종합적으로 고려하여 조정해야 합니다. 물류창고에서 모범 사례를 수용하고 오토스토어 시스템과 같은 첨단 기술을 활용하여 총량 피킹을 효과적으로 도입하면 오늘날의 녹록지 않은 시장 환경에서 운영을 최적화하고 생산성을 향상시킬 수 있습니다.

FAQ

존 피킹과 총량 피킹의 차이점은 무엇인가요?

존 피킹(zone picking)은 창고를 여러 구역으로 나누어 작업자가 지정된 구역 내에서 물품을 피킹하는 방식입니다. 이와는 대조적으로 총량 피킹(batch picking)은 작업자가 여러 구역을 한 번에 이동하면서 여러 건의 주문에 해당되는 품목을 수집하는 방식입니다.

총량 피킹의 단점은 무엇인가요?

총량 피킹의 단점은 피킹 후 추가적인 분류 단계가 필요하고, 작업이 후반부로 진행될수록 성능이 저하될 가능성이 있으며, 피킹 프로세스를 관리하고 최적화하기 위해 정교한 소프트웨어가 필요하다는 점입니다.

총량 주문의 예는 무엇인가요?

총량 주문(batch order)의 예로는 창고 직원이 한 번에 여러 서점의 주문을 처리하기 위해 책을 피킹하는 경우를 들 수 있습니다. 창고 직원이 그룹화된 배치에서 서로 다른 제목의 책을 여러 권 골라 나중에 개별 서점의 주문 내용에 맞춰 분류할 수 있습니다.

총량 피킹을 개선하려면 어떻게 해야 하나요?

총량 피킹을 개선하려면 정기적으로 주문의 성격과 구성을 분석 및 조정하고, 재고에 영향을 미치는 부서와 원활한 소통을 유지하고, 효율적인 배치(batch) 생성을 위해 고급 창고 관리 시스템을 활용하고, 직원에게 총량 피킹 기술에 대한 교육을 지속적으로 실시해야 합니다.